复合地基是指天然地基在地基处理过程中部分土体得到增强,或被置换,或在天然地基中设置加筋材料,加固区是由基体(天然地基土体或被改良的天然地基土体)和增强体两部分组成的人工地基。在荷载作用下,基体和增强体共同承担荷载的作用。根据复合地基荷载传递机理将复合地基分成竖向增强体复合地基和水平向增强复合地基两类。

水平向增强体复合地基就是在地基中水平向铺设各种加筋材料,如土工织物、金属材料、土工格栅、竹筋等形成的复合地基。加筋材料的作用是约束地基土侧向位移,增强土的抗剪能力,防止地基土侧向挤出。

竖向增强体复合地基中的竖向增强体习惯上称之为桩,因此又称为桩体复合地基。竖向增强体复合地基根据竖向增强体的性质和成桩后的刚度分为三类:柔性桩复合地基、半刚性桩复合地基和刚性桩复合地基。

复合地基在施工阶段的作用机理主要表现为挤密效应和排水固结效应,工作阶段的作用机理主要表现为桩体效应、垫层效应和加筋效应。

①挤密效应:竖向增强体复合地基在施工过程中将桩位处的土部分或全部的挤压到桩侧,使桩间土体挤压密实。

②排水固结效应:增强体透水性强,是良好的排水通道,能有效地缩短排水距离,加速桩间饱和软粘土的排水固结。

③桩体效应:复合地基中桩体刚度大,强度高,承担的荷载大,能将荷载传到地基深处,从而使复合地基承载力提高,地基沉降量减小。

④垫层效应:复合地基的复合土层宏观上可视为一个深厚的复合垫层,具有应力扩散效应。

⑤加筋效应:水平向增强体复合地基,在荷载的作用下,发生竖向压缩变形,同时产生侧向位移。复合地基中的加筋材料,将阻碍地基土侧向位移,防止地基土侧向挤出,提高复合地基中水平向的应力水平,改善应力条件,增强土的抗剪能力。

⑥协作效应:增强体与周围土体协调变形、共同工作、相得益彰。如竖向增强体复合地基,桩体强度高,刚度大,约束土体侧向变形,改善土体的应力状态,使土体在较高应力状态下不致发生剪切破坏。同时,土体也约束桩体的侧向变形,保持桩体的形状,提高桩的强度和稳定性。

复合地基有多种破坏模式,它与复合地基的类型,增强体的材料性质,增强体的布置形式、长度,地基土的性质等因素有关。复合地基的破坏模式是建立复合地基承载力和沉降计算理论的依据。

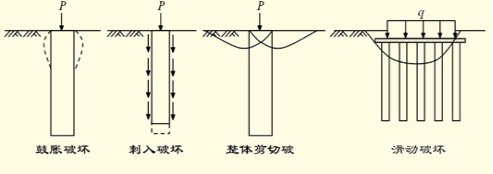

竖向增强体复合地基的破坏模式如图1所示。

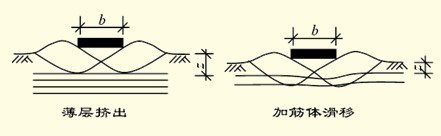

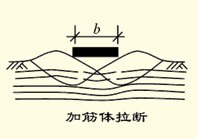

水平向增强体复合地基的破坏模式如图2所示。

以竖向增强体复合地基设计要点为例说明,复合地基的设计参数主要有处理范围、处理深度、桩体直径、间距、布置方式、增强体材料、面积置换率、配合比和桩土应力比等,其中面积置换率和桩土应力比是复合地基承载力确定和沉降计算的两个基本参数。

1)处理范围

地基处理范围应根据建筑物的重要性、平面布置、地基土质条件和增强体的类型确定。一般应大于基础底面积,满足应力扩散的要求。对于刚性桩和部分半刚性桩,由于基础荷载主要由桩体承担,并通过桩体传到地基深处,桩可只布置在基础底面。

2)处理深度

复合地基处理深度可根据工程要求和工程地质条件通过计算确定。

3)桩体直径

桩体直径可根据地基土的性质,处理深度,桩的类别、作用,当地经验和选用的施工机械确定。当地基处理深度大时,桩直径应大些;以承载为主的桩和挤密桩直径应大些;兼有排水固结的桩直径宜小些。

4)桩间距

桩距应根据复合地基承载力、建筑物控制沉降量、土的性质、施工工艺等确定,一般取桩径的3~5倍。从施工考虑,尽量选择较大的桩距,以免新打桩对已打桩产生不良影响。对于不可挤密土和挤土成桩工艺宜采用较大的桩间距。

5)布置方式

常采用等边三角形、等腰三角形、正方形和矩形布置方式。

6)增强体材料和配合比

增强体材料应根据当地材料供应,处理方案、目的和要求,本着就地取材,充分利用工业废料的原则,选择强度高、性能稳定、透水性好或具有胶结性的材料,如砂石、粉煤灰、矿渣、石灰、灰土、水泥等。配合比一般应根据增强体的强度要求,由试验确定。

7)面积置换率

桩体的横截面积与该桩体所分担的处理地基面积的比值,即:

(1)

式中:

等边三角形布桩

正方形布桩

矩形布桩

8)桩土应力比

桩顶的竖向应力与桩间土的平均竖向应力的比值,即:

(2)

式中:

9)复合地基承载力

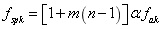

复合地基的承载力应通过现场复合地基载荷试验确定,初步设计时可按下式估算:

(3)

式中:

10)复合地基沉降

复合地基变形计算应符合国家《建筑地基基础设计规范》GB50007的有关规定。

以沉管砂石桩复合地基的施工要点为例说明,其他型式复合地基施工要点参见《建筑地基处理技术规范(JGJ79-2012)》。

1)砂石桩施工可采用振动沉管、锤击沉管或冲击成孔等成桩法。当用于消除粉细砂及粉土液化时,宜用振动沉管成桩法。

2)施工前应进行成桩工艺和成桩挤密试验。当成桩质量不能满足设计要求时,应在调整设计与施工有关参数后,重新进行试验或改变设计。

3)振动沉管成桩法施工应根据沉管和挤密情况,控制填砂石量、提升高度和速度、挤压次数和时间、电机的工作电流等。

4)施工中应选用能顺利出料和有效挤压桩孔内砂石料的桩尖结构。当采用活瓣桩靴时,对砂土和粉土地基宜选用尖锥型;一次性桩尖可采用混凝土锥形桩尖。

5)锤击沉管成桩法施工可采用单管法或双管法。锤击法挤密应根据锤击的能量,控制分段的填砂石量和成桩的长度。

6)砂石桩桩孔内材料填料量应通过现场试验确定,估算时可按设计桩孔体积乘以充盈系 数确定,充盈系数可取1.2~1.4。如施工中地面有下沉或隆起现象,则填料数量应根据现场具体情况予以增减。

7)砂石桩的施工顺序:对砂土地基宜从外围或两侧向中间进行,在既有建(构)筑物邻近施工时,应背离建(构)筑物方向进行。

8)施工时桩位水平偏差不应大于0.3倍套管外径;套管垂直度偏差不应大于1%。

9)砂石桩施工后,应将基底标高下的松散层挖除或夯压密实,随后铺设并压实砂石垫层。